全自动粉煤灰压砖机液压系统的设计

粉煤灰压砖机是近年来砖瓦行业中发展较快的一种新型制砖设备,有效地促进了国民经济的快速发展。目前,生产粉煤灰砖的常见设备主要有机械传动式和振动式,其中传统机械传动式压砖机大多采用快压成型,加压曲线对称,且在最高压力时停止时间短,坯体内高压气体不能及时排出,尤其是粉煤灰颗粒状材料内充满了大量气体,快压成型坯体开裂较为严重。采用振动成型时,由于粉煤灰材质松软、容重轻,会导致砂和水泥等容重较大的骨料下沉,而粉煤灰等容重轻的材料上浮,造成物料分层,上下表层抗弯剪强度差异较大,因此粉煤灰参量不可能过高;若强行增加掺灰量,则必须提高水泥标号和水泥掺量才能达到强度要求,这样不但提高成本,而且造成长期耐久性、抗风化性能下降,干收缩和蠕变值也会增大。可见这两种生产方式都不符合粉煤灰砖的生产特点。

为符合我国粉煤灰砖的生产要求,我们为四柱压砖机设计了一种液压方案,更改了砖的生产工艺,适合粉煤灰的生产特点,并生产出了优质粉煤灰砖。

液压系统的原理图及工作过程

系统介绍

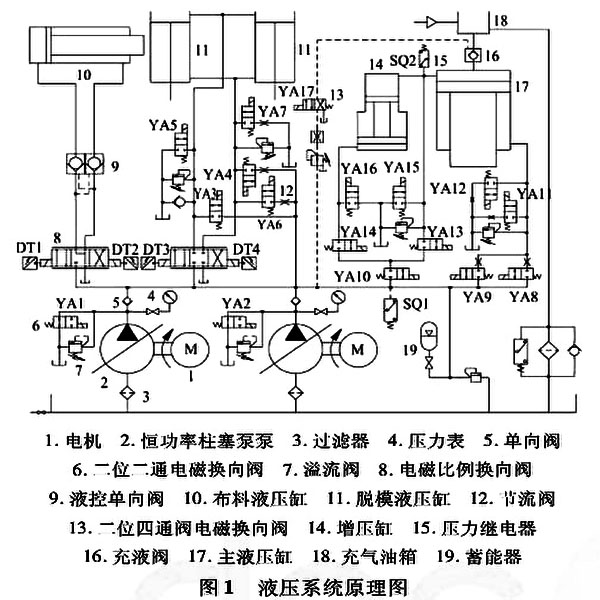

全自动粉煤灰压砖机,液压系统简化原理图如图1所示。从系统原理图和工况条件计算得出,该系统中只有主液压缸的压力最高,其他地方最高工作压力相对较低,系统具有局部高压,所以本系统使用了增压缸。用增压缸给主液压缸提供高压油,从而降低了主油泵工作时的最高压力,因此可以用低压泵代替高压泵。系统中液压缸的直径大小不一,而且运动速度也不同,在同步快速动作时需要泵短时间内对系统大流量输出,因此在系统中增加了4个蓄能器,作为辅助能源,可以适当的减小泵的最大流量输出,有效地解决了不必要功率损失的问题,并且降低了成本。系统采用双泵并联供油,既使在一个泵出现问题的情况下,系统也可以低速运行,不会影响另一个泵的使用,方便泵的维修和更换,解决了因为泵出问题而使系统停止运行的问题;并把液压系统做成插装阀的形式,减少了管路连接,使系统运行更加合理控制尺寸,使其达到预期性能指标,这种方法与耗资引进精密机床相比起来,一般企业很认可。

在全自动液压砖机压制过程中取消了振动,粉料不会发生比重分异现象,采用高压力成型工艺,输出力大,因此砖坯密实度高,颗粒结合紧密,收缩率和吸水率降低;模框采用随动技术,在脱模液压缸的控制下处于悬浮状态,在压头压制的过程中可以上下自由移动,使坯体上下的压力处于平衡状态,消除了砖坯两侧的压力差,因此单液压缸加压实现了双面压制的生产工艺,同时也解决了上下液压缸同时加压带来的控制复杂的问题,节省一个液压缸,也就减少了动力消耗,减少了成本及设备的重量;同时改快压为缓压,多次排气并保压,解决了制品的层裂、掉角和的抗剪、抗弯强度低的问题,抗冻融性能也得到很大提高;砖的总体性能更加可靠。

系统工作过程

系统中各液压元件的动作顺序。开始工作时液压缸7缩回,带动上活动梁和上压头升到上位;液压缸11伸出,推动下活动梁和模框到下位;液压缸10缩回并把料车停在后限位;机械锁解锁。液压缸10通过比例阀8控制按所需速度推动料车前进,并将料框送到模框上方,在气缸配合下打开料斗闸门,粉料均匀地撒落在料框中,同时模框在液压缸11的作用下上升形成模腔,料框中的强制搅拌机构将粉料均匀快速地喂入模腔中,料斗闸门关,料车退到后限位;充液阀16打开,主液压缸17带动上活动梁和上压头快速下压,关闭充液阀16开始压制,同时液压缸11通过一个单向阀使处于随动状态,在模框受力的情况下可以自由伸缩,取消砖坯上下表面的压力差,以达到双向加压的目的;液压缸17在液压系统的控制下,可以实现多次微量上升和下压,在压头微量上升时可以排出模腔内的高压气体,以完成多次排气和加压;电磁阀YA10, YA11, YA12和YA14通电时,增压缸14发挥增压功能,主液压缸17开始增压压下,保压一定时间后主缸卸压,然后带动上梁和上压头回升到上位,同时脱模液压缸11伸出带动模框下行,将砖坯脱出模腔;料车上的夹砖装置将砖坯夹起,液压缸10再次动作,推动料车前行将砖坯送出压砖机,同时料车为下次压砖布料作准备,依次循环压制。

液压系统的PLC控制流程

全自动液压压砖机是砖瓦行业中至关重要的设备,旧式压砖机自动控制柜通常采用继电器,体积大、结构复杂、通用性差、故障率高且控制精度不高等问题,严重影响了砖的产品质量和生产效率。根据原工况存在的问题,结合实际生产的要求,本砖机的液压系统采用三菱PLC作主控制器,并结合触摸屏作人机交互界面,进行改造满足了全自动生产,实现了自动布料、加压、排气、脱模、夹砖等自动生产工艺过程。通过人机界面可以设置各种运动参数、行程极限,并可以随时显示各运动部件的当前位置,还可以显示压砖次数、砖高、系统压力、油温、故障报警等信息,便于操作人员掌握设备状态,快速处理故障,使人机对话更见形象化、人性化,因此保证了砖的质量及稳定性。

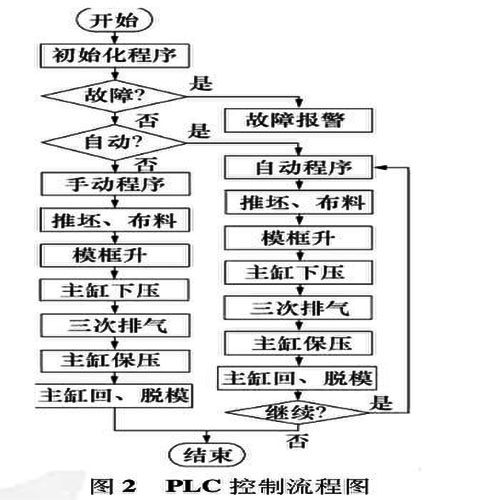

PLC功能强大,采用模块化设计,可根据用户的实际需求和系统的功能自行组合,因此可以很方便地实际需求和系统的功能自行组合,因此可以很方便地实现系统控制要求。图2是PLC控制该液压系统的控制流程图。

触摸屏是新一代高科技人机界面的监控器,又称为可编程终端,借助生产厂家提供的专用软件,用户可以进行图形化编程开发出各种界面,以实现系统的各种控制要求。我们选择的是海泰克的触摸屏,满足了人机界面的易操作性,显示美观的要求,获得较理想的人机交互效果。

用户可以在控制界面上双击相应的数字对话框,输入相应的数值,以控制液压缸速度换接的位置,上下限位置,因此砖高得到有效控制,保证在误差之内。

本液压系统在压砖机上投入使用以来,经实际运行证明系统的运行稳定性好、可靠性高,完全符合设计要求,消除了以往旧式压砖机存在的缺陷,而且输出力大,砖的质量有了明显改善;采用PLC和触摸屏相结合作电气控制系统,克服了单片机与继电器系统的故障率高、可靠性低等缺点,各类按钮在触摸屏上方便快捷的实现,节省了大量继电器及硬件连线,系统结构紧凑、简洁,提高了控制程序和人机对话的灵活性,因而使液压系统控制更加方便,各动作协调运行也更加容易实现。