砖机利用废弃混凝土制备半干压成型砖的研究

随着我国经济的快速发展,城市化建设进一步加快,大量的基础设施加大投入力度,旧城改造、拆迁及新建项目也急剧增加,由此产生了大量的废弃混凝土。此外,混凝土搅拌站、混凝土检测测试单位也是废弃混凝土的一个主要来源。

目前对混凝土废弃物的利用研究大多数集中在回收粗细骨料方面及制备胶凝材料。但是和天然骨料相比,回收骨料存在低表观密度和高的吸水率等不足,还不能完全替代天然骨料。制备的混凝土材料强度较低,特别是断裂强度存在不足,只能应用在低等级混凝土制备。因此尽管开展了对这些废弃混凝土再利用的研究,但处理很不完善,大部分还是采取露天存放或就地掩埋的简单方式处理,这样无疑会占用大量耕地,同时也会造成环境污染。因此需要找到一条降低废弃物处理成本、又能充分利用这些废弃物有效途径。最近我们利用废弃混凝土成功制备了可作为墙体承重材料应用的半干压成型砖,废弃混凝土的利用率为99%。本文利用废弃混凝土制备半干压成型砖,研究了蒸养制度对成型砖性能的影响规律。

1、试验过程

将废弃混凝土清理杂物、去除钢筋后,放入加热炉中加热到1000℃下保温5h,然后随炉冷却。将加热处理后的混凝土在鄂式破碎机上破碎处理,圆盘破碎机进一步破碎,过100μm筛。将破碎后的废弃混凝土添加10%~20%(质量百分比)的粉煤灰和适量水混合均匀后,在压力机上成型(成型压力60MPa)。将成型后的样品在不同温度下蒸汽养护或蒸压养护得到半干压砖样品。得到的样品参考国家相关标准进行性能测试。

2、结果与讨论

3.1蒸养工艺制度对半干压成型砖强度的影响

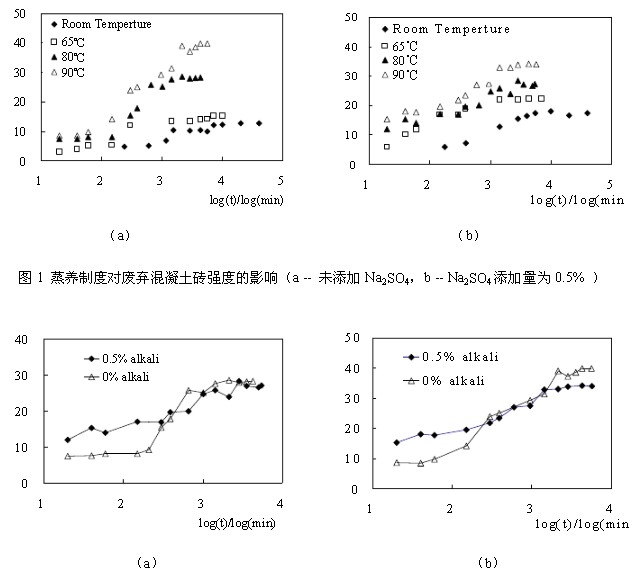

图1为在不同蒸养制度下半干压成型砖样品的抗压强度,预处理的废弃混凝土和粉煤灰配比为65:35,其中图1(a)无碱激发时样品强度的变化规律。图1(b)添加0.5%的Na2SO4,进行碱激发时样品强度随蒸养制度的变化图。由图1(a)中可以看出,在室温养护时, 10h强度为5.20 MPa,随着养护时间的延长,样品的抗压强度逐渐提高,3d后强度超过10.0 MPa。但是随着养护时间的进一步延长,强度增长缓慢, 28d强度仅增长到 12.78 MPa。

由图1(a)还可以看出,当提高养护温度,样品的强度大大提高。当养护温度为65℃时, 5h强度达到12.06 MPa,已经接近室温28d养护的强度。但是当养护龄期超过1d后,强度增长的趋势减缓,7d强度只发展到 15.20 MPa。当养护温度为80℃时,样品强度的增长速度进一步加快, 1h强度就达到8.10MPa。当养护时间超过11h,强度基本保持不变,达到25 MPa 左右。进一步提高蒸养温度至90°后,6h强度就超过25 MPa,最高可达到39 MPa。可见,蒸养温度和蒸养时间对半干压成型砖的抗压强度有着显著的影响作用。养护温度越高,样品最终达到强度也越大,在一定范围内,养护时间越长,强度也越高。但是同一养护温度下,随着养护时间增长,样品的强度达到一定范围不再明显增加。 混凝土经1000℃高温处理后,混凝土中的水泥水化物将分解,粗骨料分解生产生石灰。当预烧后的混凝土加入水后,由粗骨料分解后存在大量的石灰石(CaO),首先和水反应生成,氢氧化钙Ca(OH)2,和水泥分解的有效活化成分反应,形成水泥型胶体,使材料获得强度。当添加粉煤灰后,当具有火山灰效应的粉煤灰加入后,其中的无定形态的氧化硅活性成分会进一步同Ca(OH)2发生反应,生成水化硅酸钙,进一步提高材料的强度。由于粉煤灰中存在氧化铝、氧化硅等活性成分,这些活性成分及水泥分解物在混凝土中石灰石的激发下反应,形成大量的水化产物,使样品得到强度。温度越高,时间越长,这种反应越充分,所以得到样品的强度越高。但是在一定的温度下,当时间到达足够长时,反应将达到平衡,所以强度不会无限的增长。这一结果在蒸压养护样品中得到验证。我们将相同条件下制备的样品在180℃饱和蒸汽压下养护4h强度达到40.0 MPa。可见提高了养护温度后,的确提高了样品的抗压强度,这和前面的结果规律相一致。

3.2 碱激活对对半干压成型砖强度的影响

当原料中添加0.5%的Na2SO4后,样品抗压强度的变化规律和未添加的样品一致,如图1(b)所示。在养护温度保持不变的情况下,随着养护时间的提高,样品的强度逐渐增大。当超过一定的养护龄期,强度基本保持在一个水平上。随着养护温度的提高,强度也逐渐提高。

为了进一步验证添加Na2SO4后对材料强度的影响,对添加0.5% Na2SO4的样品和未添加Na2SO4的样品强度随蒸养制度的变化进行了比较,如图2所示。图2(a)为样品在蒸养温度为80℃时的强度变化规律。从图中可以看出,添加0.5% Na2SO4后,养护初期样品的强度要大于未添加Na2SO4的样品强度。随着养护时间的延长,样品强度也逐渐增强,但增长速率较缓,当养护时间达到5.0 h时,强度发展大致相当。当延长养护时间超过5.0h 的临界值时,未添加Na2SO4样品的强度反而超过添加Na2SO4样品的强度。最终两种原料样品的强度发展没有显著的差别。在90℃养护时的强度变化规律和在80℃的相同。同样在养护初期,添加Na2SO4样品的强度要大于未添加Na2SO4样品的强度。随着养护时间的延长,最终的强度也没有明显的差别(如图2b)。可见Na2SO4的添加只是提高了样品初期强度,这和传统的碱激活效应完全一致,不会影响样品发展的最高强度。

3.3半干压成型砖的其它性能

表1给出了未添加NaSO4的样品在不同养护条件的其它性能(软化系数测试方法参照 GB/T21144-2007,其他性能指标测试方法参照GB/T2542-2003)。从表中可以看出,随着蒸养温度的提高,废弃混凝土制备成型砖的软化系数从室温养护时的0.60逐渐提高90℃养护时的0.78,在蒸压养护条件下样品软化系数达到0.80。利用废弃混凝土制备的成型砖,在满足强度的前提下,密度在1.72~1.78Kg.dm-3之间,其体积密度大于同强度等级的粉煤灰砖,小于同强度等级的混凝土实心砖。抗冻性能15冻融循环后,试样外观无破坏、质量及强度无明显下降。

3、结论

1)随着养护温度的提高,半干压成型砖的强度逐渐增大,达到最高强度所需的时间越短。养护时间的延长不会无限制提高样品的强度,当养护时间达到一临界值后,强度不再明显增长。

2)添加一定量的Na2SO4后,大大提高了样品的早期强度,但是对样品的最终发展强度影响不大。

3)利用废弃混凝土制备的半干压成型砖的试验、强度结果都满足国家相关标准的要求,但不能用于受水部位的使用。