全自动液压砖机_四柱万能液压压力机液压系统工作原理及特点

我公司生产的全自动液压砖机是以四柱液压压力机为主机的。四柱万能液压压力机是一种广泛应用的压力加工设备。它的执行元件是在四个立柱之间安置着上、下两个液压缸。上油缸用于加压,称为主缸;下油缸用于成型件的顶出,故称为顶出缸。主缸的最大压制力为2000kN。压力机对其液压系统的基本要求是:

(1)为完成一般的压制工艺,要求主缸(上液压缸)驱动上滑块能实现“快速下行→慢速加压→保压延时→卸压→快速返回→原位停止”的工作循环;要求顶出缸驱动下滑块实现“向上顶出→停留→向下退回→原位停止”的动作循环。

(2)液压系统中的压力要能保证产生较大的压制力,并能方便调节。

(3)压力机在工作过程中,空行程和加压行程的速度差异非常大,则需要的流量差异也就比较大,而且在空行程和加压行程中压力也相差悬殊。因此要求功率利用合理,工作平稳,安全可靠。

全自动液压砖机_四柱液压压力机液压系统的工作原理:

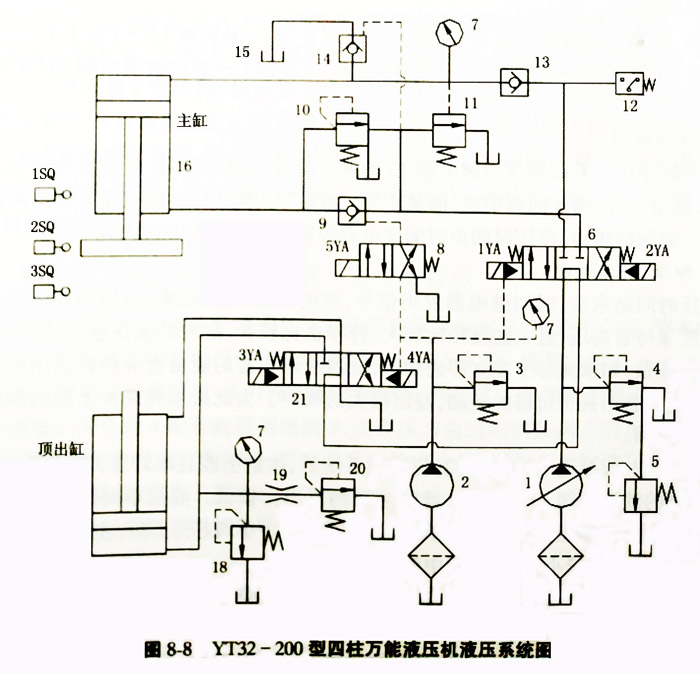

如下图所示为液压压力机液压系统图。该系统由恒功率变量泵供油,系统的压力由安全阀4和远程调压阀5调定,最高压力为32MPa,利用远程调压阀可以根据需要调整系统的压力,以适应不同工作的需要。执行机构的换向用电液阀操作,控制油路的压力油由操作泵2提供,并用溢流阀3调定控制油压。

主缸运动:

1.快速下行

按下启动按钮,电磁铁1YA、5YA通电,电磁阀8和电液阀6切换至左位,这时油液进人主缸上腔,同时控制压力油经阀8使液控单向阀9开锁,液压缸下腔回油!到油箱。因上滑块在自重作用下迅速下降,油泵供油不及使工作压力降低,因而流量调到最大,但仍不能满足滑块加速下降的需要,所以液压机顶部充液油箱15中的油液经液控单向阀14也流人液压.缸上腔,其油液流动情况为:

进油:油箱→滤油器→泵1→主缸换向阀6(左位)→单向阀13→主缸上腔。

充液油箱15→液控单向阀14→主缸上腔。

回油:主缸下腔→阀9→主缸换向阀6(左位)→顶出换向阀14(中位)→油箱。

2.慢速接近工件、加压

上滑块上的挡块压下行程开关2SQ时,电磁铁5YA断电,阀8回位,液控单向阀由于控制压力卸掉而关闭,主缸的回油必须打开顺序阀10。这样主缸由于回油背压,下降速度减慢,这时油泵的供油能够满足主缸运动的需要,因此压力升高,充液阀关闭,来自油泵的压力油推动活塞使滑块慢速接近工件,当滑块接触工件后阻力急剧增加,主缸上腔的压力进一步升高,油泵的流量进一步减小,主缸活塞以极慢的速度对工件加压。此时的油路循环路线是:

进油:油箱→滤油器→泵1→主缸换向阀6(左位)→单向阀13→主缸上腔;

回油:主缸下腔→顺序阀10→主缸换向阀6(左位)→顶出缸换向阀21(中位)→油箱。

3.保压延时

当系统中压力升高到压力继电器12的调定值时,压力继电器12发出电信号,使电磁铁1YA断电,电液阀6回到中位,油泵卸荷。液控单向阀13、14具有良好的锥面密封性,使主缸上腔保持压力,保压时间由时间继电器控制,可在0~24min内调节。

4.卸压、快速返回

保压时间结束后,时间继电器发出信号,使电磁铁2YA通电,电液阀6切换至右位。由于上腔保持着高压,且主缸直径比较大、行程也比较长,缸内油液在加压过程中存储了相当大的能量,如果此时上腔立即通油箱,缸内液体积蓄的能量会突然释放出来,产生液压冲击,造成管路甚至机器的振动,发出很大的噪声。为此必须先卸掉上腔的高压,然后再让活塞返回。

在电磁铁2YA通电、电液阀右位接入系统后,主缸上腔还未卸压,卸荷阀11呈打开状态,主泵的油液经阀11回油箱,此时主泵的压力比较低。液控单向阀14为先导式结构,此时油泵的工作压力仅能使阀14的小阀芯打开。小阀芯打开后,主缸上腔就可卸压,由于小阀芯面积比较小,卸压过程中流量极小。

在主缸上腔完成卸压之后,一方面主泵的压力就可打开液控单向阀14的主阀芯,另一方面卸荷阀11关闭,主泵油液经过液控单向阀9进入主缸的下腔,主缸上腔的油液经过液控单向阀14流回充液油箱,实现主缸快速返回。由于主缸返回时仅仅克服主缸运动组件的白重及其摩擦力,故油泵的压力比较低,流量大,且主缸下腔的作用面积比较小,故可以得到较高的返回速度。在快速返回过程中,油液流动情况为:

进油:油箱→滤油器→泵1→主缸换向阀6(右位)→阀9→主缸16下腔;

回油:主缸16上腔→阀14→充液油箱15。

5.原位停止

原位停止是上滑块上升至预定高度,挡块压下行程开关1SQ,电磁铁2YA失电,电液阀回到中位,这时主缸停止运动,液压泵卸荷。

顶出缸的运动:

1.压力机顶出缸的顶出

按下顶出缸启动按钮,电磁铁3YA通电,电液换向阀21到左位,油路循环路线为:

进油:油箱→滤油器→泵1→阀6(中位)→顶出缸换向阀21(左位)→顶出缸下腔;

回油:顶出缸上腔→换向阀21(左位)→油箱。

2.顶出缸的返回

顶出缸的返回的操作是电磁铁4YA通电、3YA断电,这时油路循环路线为:

进油:油箱→滤油器→泵1→阀6(中位)→换向阀21(右位)→顶出缸上腔;

回油:顶出缸下腔→顶出换向阀21(右位)→油箱。

3.原位停止

原位停止是在电磁铁3YA、4YA均失电,顶出缸换向阀21处于中位,主油泵卸荷。

在有些工件的加工过程中,要求顶出缸下腔既能保持一定的压力又能随着主缸的下降而下降,为此设置了背压阀(溢流阀20)。回油背压可以用阀20调节,但溢流阀是锥阀,开度变化时,开口面积变化比较大,影响运动的平稳性,故串联了固定节流器19,溢流阀18为顶出缸的过载阀,限定了顶出缸下腔的最高压力,同时,一旦节流器阻塞了,过载阀18打开回油,提供了安全保护。在此下降的过程中,顶出缸上腔可以利用换向阀21的中位机能进行补油。

全自动液压砖机_四柱万能液压压力机液压系统的特点:

(1)系统中使用一个轴向柱塞式高压恒功率变量泵供油,功率利用合理,节省能源,加之利用充液油箱,既能满足低压大流量的需要又能满足高压小流量的需要。

(2)系统采用了行程控制、压力控制和时间控制,保证了工作循环的自动完成。

(3)系统的安全阀4配有远程调压阀5,工作压力由远程调压阀5可以方便地调节,同时安全阀本身的先导阀作为储备,提高了系统的安全性;同样顶出缸背压阀20之前设置的过载阀作为储备,提高了顶出缸的安全性。

(4)系统中的卸压阀采用了先导式液控单向阀,再配合卸荷阀,保证动作平稳,防止换向时的液压冲击和噪声。

(5)系统利用管道和油液的弹性变形来保压,方法简单,但对液控单向阀和液压缸等元件密封性能要求较高。

(6)系统中的操作油源专门设置了一个泵2,使操作压力和主油路相互独立,保证换向操作安全可靠。