液压砖机液压系统的主机功能及分类

液压系统实现了主机的功能,主机的设计制造、安装、调试、使用、维修等都和液压系统密切相关,因此分析液压系统图是非常重要的。

分析液压系统图一般可以按照下列步骤进行:

(1)明确主机的功用、动作以及对于液压系统的要求。

(2)确定系统的类型。

(3)对于一定的操作,分析油流循环路线和执行元件产生的动作。

(4)分析各个元件的作用,并搞清在什么时候起作用。

(5)对系统进行评价,找出系统的特点。

液压系统的分类

根据系统的不同结构形式,液压系统有不同的类型。

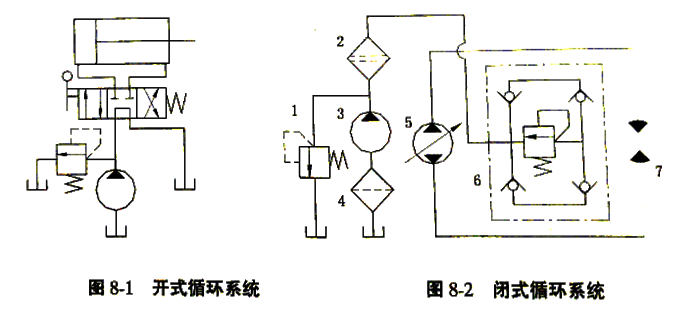

开式循环系统和闭式循环系统

开式循环系统是指油泵从油箱吸油,输出的压力油进人执行元件,执行元件的回油到油箱,如图8-1所示。开式循环系统的优点是结构简单,散热条件好,维护方便。缺点是油液与空气接触机会多,容易受到污染。开式循环系统应用比较广泛。

闭式循环系统指油泵输出的压力油进人执行元件,执行元件的回油到油泵的吸油口,液压油在动力元件和执行元件之间封闭的管路中循环,而不通过油箱。为了补偿系统的泄漏,设置一个小的补油泵,如图8-2所示。闭式循环系统的优点是结构紧凑,效率高,传动平稳性好,油液不易受到污染,但散热和沉淀杂质条件差,因此系统必须增加冷却或过滤装置。闭式循环系统常用在容积调速中。

单泵系统和多泵系统

单泵系统足主机使用一台液压泵驱动多个工作机构,单泵系统的特点是结构简单、成本低,但由于各个执行元件要求的压力和流量不同,原动机的功率难以得到充分的利用。

多泵系统是液压系统中有两台以上的液压泵,各泵可以单独驱动一个执行机构,又可以多泵合流驱动一个执行机构,以提高执行机构的速度,还可以实现复合动作(主机同时有两个以上的动作),以提高生产率。多泵系统比单泵系统功率利用率高,但造价也高。

定量系统和变量系统

系统中采用了定量元件就称为定量系统。定量系统特点是结构简单、成本低,但在功率利用率方面不太合理,特别是单泵宣系统,功率利用率比较差。

系统中采用了变量元件就叫变量系统。变量系统特别是恒功率变量系统,使原动机的功率利用允分,得到较为理思的特性。

串联、并联、单联和复联系统

当用一个油泵驱动多个执行元件时,各个执行元件之间可以有串联、并联、单联和复联四种连接方式。

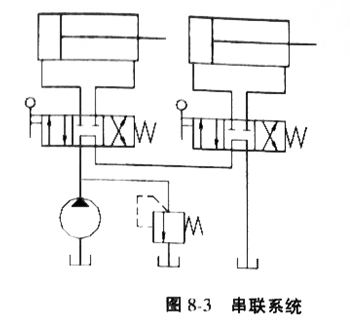

(一)串联系统

如图8-3所示,串联系统中各个执行元件之间为串联,前一个执行元件的回油进人下一个执行元件,串联系统中常采用M机能的换向阀。串联油路中各个执行元件同时工作时,油泵要同时克服所有串联执行元件的外载荷。各个执行元件的速度与本身的外载荷无直接关系。串联油路的特点是各个执行元件可以单独动作,也可以轻载复合动作,油液循环路线长,故总的压力损失比较大。

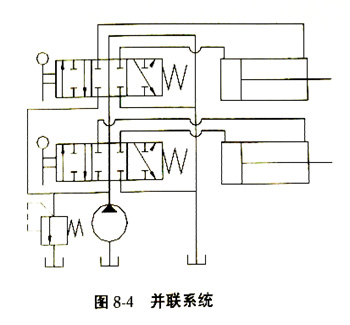

(二)并联系统

如图8-4所示,并联系统中各个执行元件的进油路联结在一起,回油路联结在一起,换向阀常采用O型机能的。为了能使油泵卸菏,换向阀用三位六通阀,当用三位四通阀时,安全阀用电滋溢流阀。并联油路的特点是各个执行元件只能单独动作,难以实现复合动作,油路循环路线短,压力损失小。

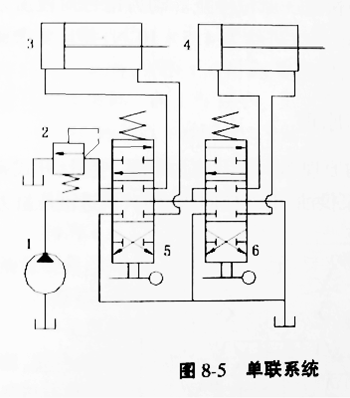

(三)单联系统

如图8-5所示,单联系统中换向阀采用三位六通阀,各个换向阀之间采用串并联,即各个执行元件的回油路联结在一起,前一个执行元件的换向阀的中位回油进入下一个执行元件。单联系统的特点是各个执行元件只能单独动作,同时操作几个换向阀时,由于后面执行元件的进油被切断,不能动作,只有最前面(距油泵最近)的执行元件进油而动作。所以说这种油路具有“联锁”的作用,故又称为优先联结、顺序单动油路。

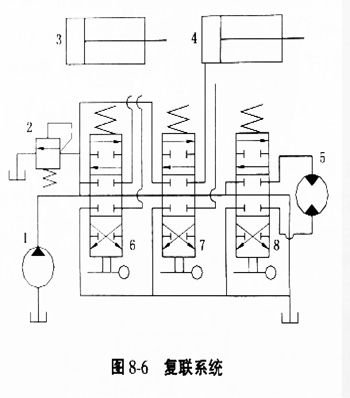

(四)复联系统

复联系统是由前面三种联结组合而成的混合系统,如图8-6所示换向阀6、7(执行元件3、4)之间为并联,换向阀6、7和8(执行元件3、4和5)之间为串并联,该系统兼有并联和串联的特点。

调速方式

液压系统中调速方式可以分为有级调速和无级调速,无级调速又可以分为节流调速、容积调速、容积-节流调速3种形式。

有级调速用在多泵或多马达的系统中,特点是效率高,比容积调速造价要低,调速特性比较差。

节流调速的优点是结构简单、造价低廉、维护方便、调速范围大、微调性能好,缺点是由于节流损失和溢流损失造成效率低、发热多。节流调速适合小功率或不常调速的场合。

容积调速回路是通过改变液压泵或液压马达的排量来实现无级调速的,它不需要节流和溢流,所以效率高、发热少、功率利用合理,但调速范围比节流调速小,微调性能不如节流调速好,且结构复杂、造价高。容积调速适用大功率液压系统。

容积-节流调速兼有节流调速和容积调速的特点,可以得到较为满意的性能。

换向阀的操作方式

换向阀的操作方式有直动操作和先导操作两大类。直动操作中有电磁阀、行程阀、手动换向阀等;先导操作中又分为节流式先导操作和减压式先导操作。小功率的液压系统一般都采用直动操作,大功率的液压系统往往采用先导操作。